A.SEJARAH PERKEMBANGAN KESELAMATAN KERJA

Bahaya ditempat kerja telah mulai diidentifikasi oleh para ahli ilmu kedokteran sejak tahun 1800-an. Ramuzzini (1633 – 1714) dikenal sebagai Bapak Pengobatan Kerja Occupational Medicine). Kematian dan cacat akibat kerja saat itu memang dianggap biasa, terutama di bidang pertambangan dan pertanian. Ramuzinni adalah orang yang merekomendasikan penyelidikan ke dalam sejarah kesehatan pasien.

Dengan kemajuan revolusi industri, permesinan, alat mekanikal, dan listrik telah menjadi bagian yang integral dari kehidupan kita. Mekanisasi memberikan banyak keuntungan, tetapi diiringi pula dengan meningkatnya resiko, penyakit, dan cedera pada orang yang terpapar padanya. Penggunaan bahan kimia juga tidak lagi terpisahkan dari kehidupan manusia. Bahan pembersih, cat, perekat, bahan pencampur hanyalah sedikit dari benda yang kita gunakan sehari – hari. Tetapi, pembuatan dan pemakaian dari bahan – bahan ini bisa membahayakan tubuh kita, atau bisa menimbulkan resiko kebakaran.

Dengan adanya hal – hal yang merugikan diatas, maka timbullah program pencegahan bahaya – bahaya yang muncul ditempat kerja tersebut dalam bentuk Program keselamatan dan Kesehatan Kerja. Seiring dengan laju pertumbuhan manajemen modern, maka muncul apa yang disebut Manajemen Keselamatan Kerja.

B.PENTINGNYA SISTEM MANAJEMEN KESELAMATAN KERJA DIPERUSAHAAN

Telah dibahas diatas bahwa manajemen keselamatan kerja dapat membantu mengendalikan bahaya-bahaya yang timbul akibat penggunaan bahan dan mekanisasi dalam aktifitas perusahaan.Adapun 3 (tiga) alasan yang paling mendasar mengapa perusahaan memerlukan manajemen keselamatan kerja, diantaranya :

1. Alasan Hukum ( Legal Complience )

Pemerintah Republik Indonesia mengatur masalah keselamatan kerja diperusahaan tertuang pada UU No. 1 Tahun 1970. Undang – undang ini merupakan dasar pengelolaan keselamatan kerja. Disamping itu, juga tertuang dalam Keputusan Menteri Pertambangan No.555k/26/M.PE/1995. Keputusan ini lebih jauh mengatur keselamatan kerja di tambang. Kedua peraturan diatas, disamping peraturan lainnya, menuntut para pemimpin perusahaan memenuhi peraturan tersebut.

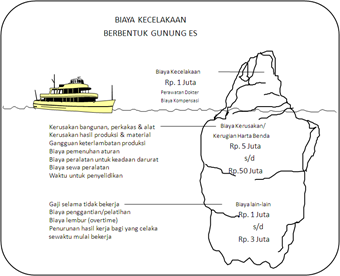

2. Alasan Ekonomi ( Business Reason )

Semua perusahaan bisnis adalah profit yang menjadi target utama. Mengendalikan bahaya berarti mengurangi resiko kecelakaan, dan ini berarti membantu menaikkan profit perusahaan.

3. Alasan Moral ( Moral Complience )

Dalam Undang – Undang Dasar Tahun 1945 ( UUD 1945 ), dikatakan bahwa “ Tiap – tiap warga Negara berhak mendapat pekerjaan dan penghidupan yang layak bagi kemanusiaan.” Hal ini berarti lingkungan kerja yang nyaman, bersih, sehat dan hygiene adalah tuntutan yang tidak dapat ditawar lagi dalam meningkatkan suasana pekerjaan yang layak bagi karyawan.

C.DASAR – DASAR PENGETAHUAN KESELAMATAN KERJA

1.DASAR-DASAR KESELAMATAN ALAT ANGKUT DAN LALU-LINTAS DITAMBANG

Dalam KepMen No.555k/26/M.PE/1995 dijelaskan beberapa persyaratan minimum lalu-lintas di tambang, yaitu :

- Pasal 144 : Kepala Teknik Tambang harus menetapkan arus lalu – lintas dalam tambang dan memasang tanda lalu – lintas yang sesuai.

- Pasal 146 : Pada setiap usaha pertambangan, Kepala Teknik Tambang harus menetapkan peraturan dan pemasangan rambu – rambu lalu – lintas mengenai cara kerja angkutan yang meliputi :

a) Cara menggunakan kendaraan dengan aman.

b) Arah lalu – lintas, batas kecepatan, dan batas muatan.

c) Muatan yang berbahaya atau tidak umum.

d) Kendaraan servis dan penarik atau pendorong kendaraan.

e) Jarak antara kendaraan pada jalan angkutan.

f) Pekerjaan bongkar muat.

g) Pengaturan pejalan kaki.

h) Menangani ban.

i) Penumpang, angkutan para pekerja.

j) Pelatihan dan ijin mengemudi.

2.DASAR – DASAR KESELAMATAN ALAT ANGKAT

Dasar hukum persyaratan alat angkat dan angkut dapat dilihat pada Peraturan Menteri Tenaga Kerja RI No.Per.05/MEN/1985.Prinsip – prinsip Keselamatan Alat Angkat :

a) Bahan konstruksi harus kuat dan tidak cacat (Pasal 2).

b) Beban maksimum yang diijinkan harus diterakan (Pasal 3).

c) Pengangkatan melebihi beban yang diijinkan tidak diperkenankan (Pasal 3).

·d) Gerak mula dan berhenti secara tiba-tiba dilarang (Pasal 3).

e) Setiap peralatan angkat dioperasikan oleh operator yang berkompeten (Pasal 4).

f) Operator harus membunyikan isyarat / tanda peringatan saat mengangkat dan menurunkan muatan (Pasal 22)

g) Pergerakan alat angkat tidak melewati orang-orang dibawahnya (Pasal 23)

h) Apabila peralatan angkat digerakkan tanpa muatan, sling / rantai harus dikaitkan pada kaitnya (Pasal 26).

i) Operator tidak boleh meninggalkan peralatannya saat muatan tergantung (Pasal 27).

3.DASAR – DASAR KESELAMATAN LISTRIK

Dasar hukum mengenai persyaratan keselamatan listrik tertuang pada Peraturan Menteri Tenaga Kerja No.Per.04/MEN/1988. Prinsip – prinsip keselamatan pemasangan listrik :

a) Harus sesuai dengan gambar rencana yang telah disyahkan.

b) Mengindahkan syarat – syarat yang ditetapkan.

c) Harus menggunakan tenaga terlatih.

d) Bertanggung-jawab dan menjaga keselamatan dan kesehatan tenaga kerjanya.

e) Orang yang diserahi tanggung-jawab atas pelaksanaan pekerjaan pemasangan instalasi listrik harus ahli dibidang listrik, memahami peraturan listrik dan memiliki sertifikat dari instansi yang berwenang.

Ketentuan lain mengenai persyaratan keselamatan listrik adalah :

· Instalasi listrik yang telah selesai dipasang harus diperiksa dan diuji sebelum dialiri listrik oleh pegawai pengawas spesialis lstrik.

· Instalasi listrik yang telah dialiri listrik, instalatur masih terikat tanggung-jawab satu tahun atas kecelakaan termasuk kebakaran akibat kesalahan pemasangan instalasi.

· Harus ada pemeriksaan yang rutin terhadap isolator. Isolator yang retak, terutama untuk tegangan menengah dan / atau tegangan tinggi yang dapat mangakibatkan gangguan pada pengusahaan atau dapat menimbulkan kecelakaan.

· Seluruh instalasi listrik , tidak hanya bagian yang mudah terkena gangguan saja, tetapi juga pengaman, pelindung dan lengkapannya harus terpelihara dengan baik.

· Jangan membiarkan instalasi yang aus, penuaan atau mengalami kerusakan. Segera dilakukan penggantian.

· Isolator sakler minyak, transformator dan sebagainya pada waktunya harus dibebaskan dari air, debu dan arang dan zat asam, antara lain dengan cara penyaringan.

· Perlengkapan seperti relai lebih cepat terganggu kerusakkannya. Oleh sebab itu harus sering dilakukan pengujian terhadapnya.

· Dalam melakukan pemeliharaan, dilarang menggunakan perkakas kerja dan bahan yang magnetic dekat dengan medan magnet perlengkapan listrik.

· Pelindung dan pengaman, yang selama pemeliharaan dibuka / dilepas, harus dipasang kembali pada tempatnya.

· Dilarang menyimpan bahan yang mudah terbakar di daerah yang dapat membahayakan instalasi listrik.

Diruang dengan bahaya ledakkan tidak diijinkan mengadakan perbaikkan dan perluasan instalasi pada keadaan ketegangan ; dan dalam keadaan aman, perlengkapan listrik harus terpelihara dengan baik.

Hal lain yang perlu diperhatikan dipusat pembangkit listrik untuk keselamatan pekerja adalah :-

· Ruang control yang terpisah dan terisolasi dari suara berisik.

· Generator harus ditempatkan ditempat yang kering.

· Generator diamankan terhadap arus lebih dengan menggunakan pemutus tenaga dan pengaman lebur.

· Tersedianya alat-alat pengaman terhadap : arus lebih ; tegangan nol ; arus balik ; dan bahaya snggung.

· Terawatnya tangki harian bahan bakar dan tidak melakukan penumpukkan bahan bakar didalam gedung pembangkit listrik, tetapi menempatkannya diluar gedung sejarak sekitar 3 meter.

· Tidak tercecernya bahan bakar disekitar pembangkit listrik.

· Tersedianya penerangan yang cukup.

· Memberi sekat pada lantai disekitar alat-alat (mesin yang dipasang misalnya alas karet dan sebagainya).

· Menghubungkan bagian – bagian logam alat – alat yang dipakai dengan tanah.

· Ruangan tempat peralatan listrik dipasang, harus diberi pagar, tirai pemisah atau dinding untuk mencegah masuknya orang yang tidak berkepentingan atau mencegah gangguan orang terhadap peralatan listrik dan harus dipasang tanda peringatan pada tempat masuk ruang tersebut.

· Pagar – pagar logam yang digunakan untuk melindungi pusat pembangkit listrik sedikitnya 2 meter tingginya dari tanah atau pagar – pagar dengan konstruksi jenis lain misalnya bahan yang bukan logam, asal cukup terjamin agar orang yang tidak berwenang tidak mudah masuk.

· Lantai, dinding, langit – langit dan bagian konstruksi lain dari ruangan dan bagian – bagiannya harus dibuat dari bahan yang dapat terbakar atau bila hal lain demikian menimbulkan keberatan, maka sisi dalamnya dilapisi bahan yang tidak dapat terbakar.

· Penggunaan daun pintu, kosen dan daun jendela dari kayu diperbolehkan tanpa lapisan yang tidak dapat terbakar bila bukaan pintu dan jendela tersebut mengarah keluar bangunan.

· Ruangan dan bagian – bagiannya harus bebas dari bahan, debu, uap atau gas yang mudah terbakar.

· Ventilasi ruangan dan bagian – bagiannya harus cukup untuk memelihara agar temperature tidak meningkat dan menghindarkan pengotoran udara selama bekerja.

· Udara ruangan dan bagian – bagian didalamnya selalu dalam keadaan kering.

· Mesin dalam ruangan harus dipasang pada pondasi dengan penguatan dan ikatan yang kuat dudukkanya, sehingga tidak terjadi getaran yang merambat pada dinding bangunan.

· Sumber listrik darurat harus tersedia dari generator tersendiri.

· Semua penerangan harus dipasang sedemikian mudah dicapai / dikendalikan.

· Lantai harus rata dan dapat dilalui dengan aman. Bila licin, maka harus dipasang anti slip.

· Jalur jalan sedapat mungkin sekitar 2,5 meter.

· Tiap kamar harus memiliki jalan keluar yang bebas rintangan. Daun-daun pintu yang membuka keluar harus dilengkapi dengan kunci / gerendel yang mudah dibuka setiap keadaan.

· Alat pemadam api yang sesuai dengan tujuan pemakaiannya, harus selalu tersedia dan diletakkan ditempat yang mudah terlihat dan mudah dicapai.

· Semua bagaian logam yang tidak bertegangan harus ditanahkan.

· Pada ruangan tempat menyimpan akumulator, tidak boleh menyimpan botol – botol dan tangki air aki dalam keadaan terbuka.

· Dianjurkan lantai tempat nmenyimpan aki tahan asam atau dicat tahan asam.

· Untuk tegangan lebih dari 600 volt antara fasa dengan fasa harus ada pelindung / pemisah bagian – bagian yang bertegangan dengan penyekatan yang sesuai.

4.DASAR – DASAR KESELAMATAN MEKANIK

Dasar hukum mengenai persyaratan keselamatan mekanik yang akan dibahas dalam bab ini terkait dengan Peraturan Menteri Tenaga Kerja No.Per.04/MEN/1985.Prinsip – prinsip keselamatan pesawat tenaga dan produksi – Per.04/MEN/1985- :

· Pesawat tenaga dan produksi harus dibuat, dirancang, dipasang, digunakan dan dipelihara sesuai ketentuan (Pasal 1).

· Bahan konstruksi pesawat tenaga dan produksi harus kuat dan memiliki sertifikasi bahan (Pasal 2).

· Semua bagian bergerak dan berbahaya dari pesawat tenaga dan produksi harus dipasang alat perlindungan yang efektif, kecuali ditempatkan sedemikian rupa sehingga tidak ada orang atau benda yang menyinggungnya (Pasal 4).

· Dilarang memindahkan, merubah ataupun menggunakan alat pengaman atau alat perlindungan untuk tujuan lainndari suatu pesawat atau mesin yang sedang bekerja, kecuali apabila mesin tersebut dalam keadaan berhenti atau dalam perbaikkan (Pasal 5).

· Alat – alat pengaman / perlindungan harus dipasang kembali setelah proses perbaikkan (Pasal 5).

· Pesawat tenaga / produksi yang sedang diperbaiki, tenaga penggerak harus dimatikan atau alat pengontrol harus segera dikunci serta diberi suatu tanda larangan untuk menjalankan mesin pada tempat yang mudah dibaca sampai pesawat tersebut selesai diperbaiki (Pasal 6)

· Ban – ban penggerak, rantai – rantai dan tali – tali yang berat yang dapat menimbulkan bahaya bila terlepas atau putus harus diberi perlindungan (Pasal 8).

· Semua pesawat tenaga dan produksi harus dipelihara secara berkala dan baik (Pasal 9).

· Mesin – mesin yang digerakkan oleh motor penggerak harus dapt dihentikan tanpa bergantung pada motor penggeraknya (Pasal 10).

· Pada motor –motor penggerak harus diterakan tanda arah putaran dan kecepatan maksimum yang diijinkan (Pasal 15).

· Rantai, sabuk dan tali penghubung untuk roda gigi penggerak tidak boleh dilepas atau dipasang dengan tangan sewaktu berjalan atau berputar (Pasal 16).

· Dilarang mencuci atau membersihkan pesawat tenaga dan produksi dengan cairan yang mudah terbakar atau bahan beracun (Pasal 17).

· Sebelum menghidupkan mesin harus diperiksa lebih dahulu, untuk menjamin keselamatan (Pasal 18).

· Roda gigi terbuka dari suatu pesawat yang berputar cepat harus diberikan perlindungan secara keseluruhan ; sedangkan yang bergerak lambat harus diberikan perlindungan pada titik pertemuan roda gigi (Pasal 24).

· Operator pesawat tenaga dan produksi harus memenuhi syarat – syarat keselamatan dan kesehatan kerja (Pasal 29).

· Operator dilarang meinggalkan pesawat tenaga dan produksi saat mesin sedang dioperasikan (Pasal 30).

· Tempa-tempat kerja yang mengandung gas,uap, asap yang mengganggu atau berbahaya harus dilengkapi dengan alat penghisap (Pasal 31).

· Setiap pesawat tenaga dan produksi sebelum dipakai harus diperiksa dan diuji terlebih dahulu dengan standar uji yang ditentukan selambatnya 5 tahun sekali (Pasal 135).

Setiap perencanaan, pembuatan dan pemasangan pesawat tenaga dan produksi harus mendapatkan pengesahan dari direktur atau pejabat setempat (Pasal 138 dan 141).

5.DASAR – DASAR PROSEDUR ISOLASI

Dasar Hukum Peraturan Isolasi tertuang dalam Peraturan Menteri Nomor Per. 04/MEN/1985 Pasal 6.Isolasi merupakan bagian dari pengendalian bahaya ditempat kerja. Isolasi yang dimaksud adalah mengisolasi sumber energi yang berbahaya sedemikian sehingga dapat memberikan perlindungan dalam pekerjaan yang menuntut suatu bagian tubuh berada dalam posisi di mana gerakan yang tidak sengaja atau lepasnya energi berbahaya yang tersimpan dapat menimbulkan cedera / sakit atau kerugian lain yang tidak diinginkan.

Diketahui ada lima kelompok energi yang berbahaya yang berpotensi menimbulkan cedera atau penyakit terhadap personil bila tidak dikendalikan dengan benar.

a) Elektrikal

Energi listrik dapat berbentuk sirkit hidup (live circuit) atau arus residu (residual current). Energi listrik dikelompokkan menjadi :

· Tegangan Tinggi (lebih dari 650 volt).

· Tegangan Rendah (tidak lebih dari 650 volt).

· Tegangan Sangat Rendah (tidak lebih dari 32 volt).

Energi listrik dianggap berbahaya bila arus listrik dapat menimbulkan cedera dengan cara melewati tubuh.

b) Panas

Energi panas dapat berbentuk temperatur panas atau dingin. Energi panas ini dapat berbahaya bila melampaui kemampuan tubuh untuk menahan temperatur itu.

c) Bahan Kimia

Energi bahan kimia dianggap berbahaya bila berisi bahan – bahan yang dapat menimbulkan cedera atau penyakit melalui kontak dengan cara dihirup, diserap atau dicerna.Bahan kimia biasanya dikelompokkan menjadi :-

· Korosif

· Mudah terbakar

· Beracun

· Oksidasi

. Ledakkan

d) Radiasi

Radiasi atau sumber radioaktif dianggap berbahaya bila secara spontan mengeluarkan energi dalam jumlah cukup banyak untuk menimbulkan perubahan terhadap struktur molekul tubuh “merusak organ – organ”. Radiasi dapat diklasifikasikan menjadi :

· Ioniasasi

· Non-Ionisasi

e) Mekanikal

Energi mekanis dianggpap berbahaya bila energinya cukup besar untuk menimbulkan cedera fisik pada orang. Energi mekanis dapat dikelompokkan menjadi :

· Gravitasi (karena posisi)

· Tersimpan (pegas)

· Hidrolik

· Pneumatik

Sebagai bahan pengetahuan, berikut disampaikan contoh prosedur isolasi umum (disadur dari Prosedur Isolasi PT Kaltim Prima Coal) :

1. Langkah Satu : Mengenali Sumber Energi Yang Berbahaya

· Kenali semua sumber energi dan konfirmasikan bahwa titik isolasi utama telah diketahui.

· Ketahuilah suatu instalasi atau alat yang berhubungan dan dapat menciptakan bahaya.

· Tetapkan jenis isolasi yang akan ditetapkan (individu / kelompok).

2. Langkah Dua : Memberitahu pihak – pihak yang relevan

· Beritahu semua personil yang akan terkena imbas isolasi untuk mencegah timbulnya masalah.

· Bila perlu, beritahu pihak operasional bahwa instalasi atau alat yang berhubungan harus diisolasi agar pekerjaan dapat dilakukan dengan aman.

3. Langkah Tiga : Mengisolasi Sumber – Sumber Energi Berbahaya

· Isolasi sumber – sumber energi berbahaya pada instalasi atau alat pada titik – titik isolasi utama dan menggunakan instruksi yang direkomendasikan oleh pabrik pembuat. Gunakan scissor lock / pad lock atau master series lock. (Jangan menggunakan alat Bantu untuk isolasi tombol tekan, alat sirkuit control, emergency stop, pull wire switch compressor.

4. Langkah Empat : Memastikan Potensial Energi Nol

· Semua isolasi sumber energi berbahaya harus dites untuk memastikan bahwa energi – energi itu telah dikendalikan (potensial energi Nol).

· Periksa juga semua energi tersimpan dan pastikan telah diamankan, seperti : chocking, pengeluaran tekanan, pemasangan barikade, dsb.

5. Langkah Lima : Memasang Personal Lock – Out

· Pasang personal lock – out sesuai dengan sumber energi utama yang berhubungan dimana ia bekerja.

6. Langkah Enam : Memulai Pekerjaan

7.Langkah Tujuh : Menyelesaikan Pekerjaan.

· Pastikan semua pekerjaan telah diselesaikan.

· Semua personal lock –out dilepas.

· Beritahu semua pihak yang relevan atau terpengaruh mengenai maksud menghubungkan kembali sumber energi.

· Pastikan aslat dites dan mampu beroperasi kembali.

Komunikasikan pada semua orang bahwa alat sudah dioperasikan.

Sumber : Basic Safety Handout

Klik disini untuk melanjutkan »»